مستربچ آنتی بلاک (Anti-Block) :

چسبندگی سطح دو لایه ی فیلم مجاور یکدیگر را بلاکینگ(Blocking)گویند. بلاکینگ بیشتر در مورد فیلم های پلی اتیلن و پرو پیلن مطرح می باشد. این پدیده ناشی از نیروهای واندروالسی موجود در نواحی بی نظم (آمورف)پلیمر در دو لایه ی فیلم می باشد.مستربچ آنتی بلاک با ایجاد یک لایه نازک بر روی سطح فیلم، باعث کاهش ضریب اصطکاک و کاهش سطح تماس لایه های فیلم به یکدیگر شده و در نهایت از این طریق چسبندگی را به طور چشمگیری کاهش می دهد.مهمترین عیب افزودن عوامل آنتیبلاک که بر پایه مواد معدنی هستند، کاهش شفافیت سطحی فیلم است، شرکت ساعی پلیمر با انتخاب صحیح مواداولیه و فرمولاسیون مناسب در کنار شرایط فرآیند صحیح تا حد زیادی این مشکل را برطرف کره است.

مستربچ آنتی بلاک در تولید فیلمهای پلیمری کاربرد دارد و این مستربچ جهت کاهش چسبندگی سطوح فیلم به همدیگر پس از تولید تا زمان مصرف میباشد. مستربچ آنتی بلاک ، برای کاهش اصطکاک روی خود یا بخش هایی از تجهیزات تبدیل استفاده می شوند. سطوح پلیمری اغلب اصطکاک بالایی نشان می دهند که منجر به بروزمشکلاتی درطی مراحل تولید و استفاده در فرایندهای پیچاندن رول فیلم ها، تولید کیسه، عملیات بسته بندی، رهایش قالب می شود. استفاده از مستربچ اسلیپ باعث صیقلی شدن، افزایش کیفیت سطح فیلم، کاهش ضایعات کاهش استهلاک ماشین آلات ، کاهش چسبندگی سطوح فیلم به هم و تسهیل در فرایند تولید می شود. این مستربچ ها در محصولات PE فیلم های نازک، فیلم های معمولی و ضخیم، فیلم های کشاورزی و نایلون و نایلکس کاربرد دارند.

مزایا مستربچ آنتی بلاک(Anti-Block):

- جلوگیری از چسبندگی لایه های مجاور فیلم های پلی اتیلنی و باز شوندگی اسان

- اثر ضد لغزش و سر خوردن فیلم های پلیمری بر روی یکدیگر

- حفظ شفافیت فیلم

- بهبود چاپ پذیری

- سهولت در بسته بندی و انبارش محصول

کاربردهای مستربچ آنتی بلاک(Anti-Block):

- فیلمهای یک و چند لایه PE

- فیلمهای BOPP

- کیسههای FFS

تهیه مستربچ آنتی بلاک(Anti-Block)

این مستربچ متشکل از پودر پلیاتیلن به میزان ۶۰ درصد از کل ترکیبات و منیزیم سیلیکات خشک شده به مقدار ۳۰ درصد و اروئیک اسید آمید با تناسب ۱۰ درصد است. به این صورت که همه اجزاء در قسمت گراویمتر اکسترودر، اندازهگیری شده سپس پلی اتیلن و منیزیم سیلیکات داخل مخلوط کن ریخته میشود تا مخلوط همگنی به دست آید.

حال در این مرحله اروئیک اسید نیز به مواد درون مخلوط کن اضافه شده و مجدداً همه اجزاء با هم مخلوط میشوند. در مرحله بعد مواد ترکیب شده، وارد قیف اکسترودر شده تا تحت تأثیر گرمای هیترهای احاطه شده از ناحیه تغذیه تا انتهای دای، ذوب شوند. مواد مذاب پس از عبور از صافی دای و جدا سازی ناخالصیها، وارد بخش خنکسازی میشوند. بعد از مرحله خنک کردن و برش، محصول تولیدی آماده عرضه به بازار میشود.

افزودنی آنتی بلاک در دو گروه آلی و معدنی از لحاظ ساختار شیمیایی تقسیم بندی می شود.

افزودنی معدنی پس از تولید به سطح فیلم حرکت کرده و یک الگوی زبری را در محصول تشکیل می دهد و از چسبیدن لایه ها به یکدیگر جلوگیری می کند. مهم ترین شاخصه افزودنی معدنی نداشتن واکنش با پلیمر و دیگر افزودنی ها می باشد. اندازه ی ذرات از دیگر شاخصه مهم آنتی بلاک معدنی می باشد که بر روی خواص نوری فیلم همانند کدری مستقیما اثر می گذارد. آنتی بلاک آلی کاربرد کمتر نسبت به آنتی بلاک معدنی دارد و قیمت بالاتری نیز دارد به همین دلیل آنتی بلاک معدنی بشترین کاربرد را در بین گروه های مستربچ آنتی بلاک دارد.

شرکت ساعی پلیمر موفق به تولید مستربچ آنتیبلاک و آنتیبلاک- لیزکننده جهت مصرف در فیلم های PE و PP گردیده است. این مستربچها علاوه بر قدرت لیزکنندگی مناسب و بازشوندگی عالی به دلیل فرمولاسیون بهینه، دارای چاپ پذیری عالی و شفافیت بسیار بهتر از نمونههای مشابه خارجی و داخلی هستند.

مستربچ سفید

مستربچ سفید مستربچ مشکی

مستربچ مشکی مستربچ افزودنی

مستربچ افزودنی مستربچ رنگی

مستربچ رنگی مستربچ طلایی

مستربچ طلایی مستربچ آبی

مستربچ آبی مستربچ صورتی

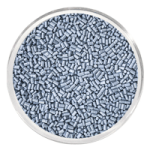

مستربچ صورتی مستربچ طوسی

مستربچ طوسی مستربچ قرمز

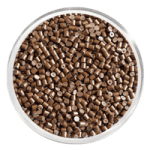

مستربچ قرمز مستربچ قهوه ای

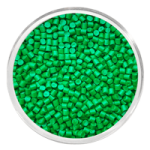

مستربچ قهوه ای مستربچ سبز

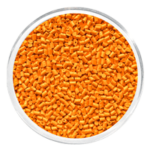

مستربچ سبز مستربچ نارنجی

مستربچ نارنجی