اكسترودر چيست؟

اکسترودر

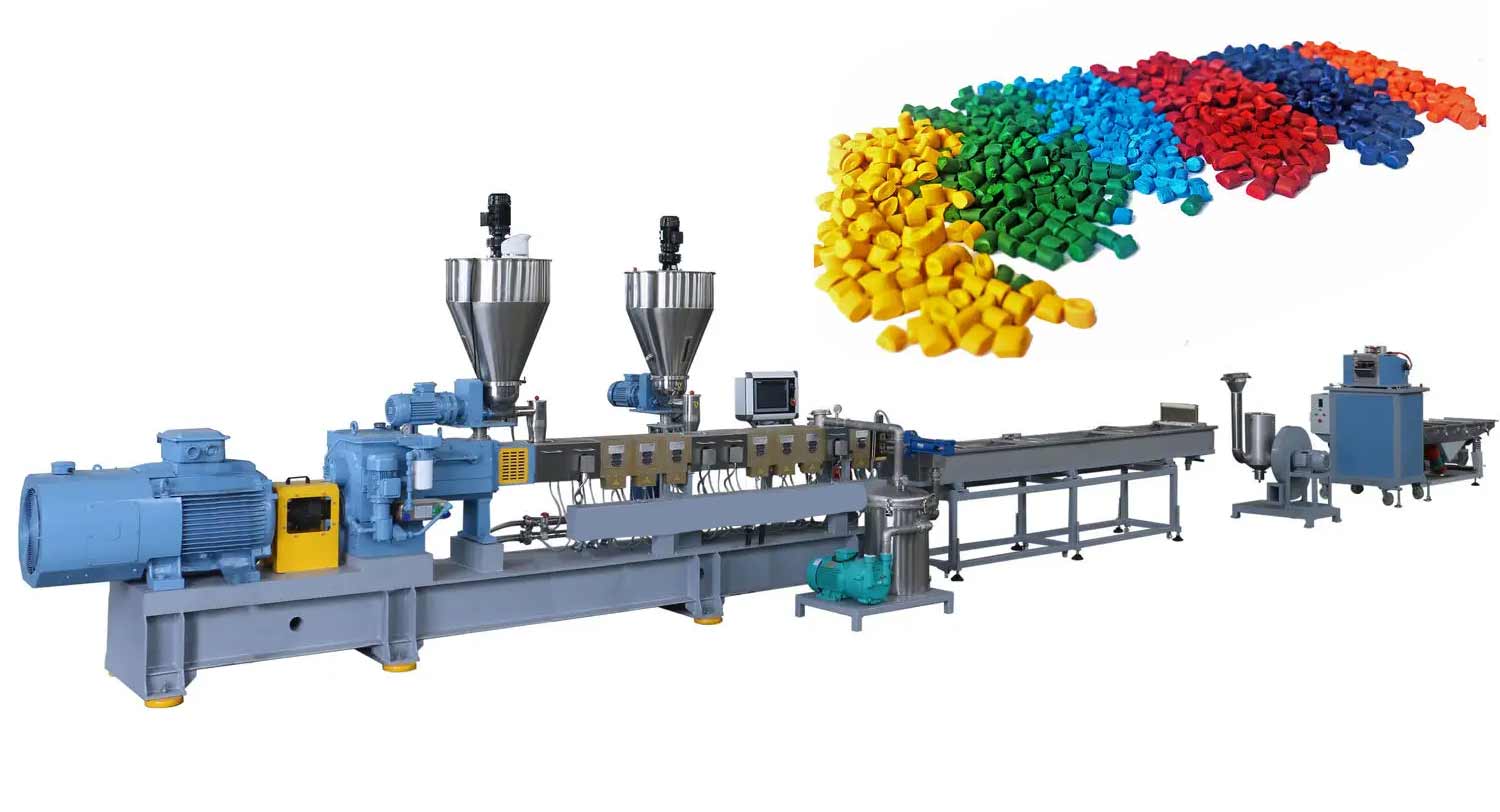

اکسترودر (Extruder) ماشینی است که آمیزه لاستیکی و پلاستیکی را ذوب کرده و به آن نیرو واردساخته تا با فشار در انتهای دستگاه از میان یک قالب عبور نموده و محصولی به شکل پیوسته شکل با سطح مقطع خاص تولید نماید. ماشین های اکسترودر با کاربردهای متنوع بطور گسترده در صنعت لاستیک و پلاستیک مورد استفاده قرار میگیرند.در خط تولید، ماشینهای اکسترودر برای شکل دهی اولیه لاستیک و پلاستیک جهت عملیات بعدی و نیز برای شکل دادن به محصولات نهائی مورد استفاده قرار میگیرند.

کلیه این کاربردها باعث می شوند که نیازهای عملی هر کاربرد خاص در ماشین طراحی شود و طیف گسترده طرحهای موجود ماشینهای اکسترودر نیز منعکس کننده همین مطلب است.

محصولات توليدي با اکسترودر:

- انواع شلنگها

- ترد تایر(آج تایر)

- سایدوال تایر(قسمت کناری رویه ی تایر)

- مستربچ

- مستربچ سفید

- مستربچ رنگی

- مستربچ مشکی

- مستربچ افزودنی

- کامپاند پلیمری

- درزگیرها

- پروفیلها و نوارها

- سیمها و کابلها و کلا” تمام محصولاتی که به صورت پیوسته می باشند.

تقسیم بندی اکسترودر ها از نظر تغذیه:

اکسترودر هایی که از روی دمای مواد مورد تغذیه آنها که برای انجام عملیات ضروری میباشد تفکیک می شوند دو دسته اند:

- اکسترودر تغذیه گرم

- اکسترودر تغذیه سرد

معمولا” تغذیه مورد نیاز برای اکسترودر های گرم که در صنعت لاستیک به کار گرفته شده اند قبلا” طی عملیاتی جداگانه پیش گرم می شوند. در روشهای معمول اکستروژن گرم معمولا از یک میل برای این کار استفاده میشود.اکسترودر های سرد که با استفاده ازیک نوار لاستیکی یا لاستیکهای دانه ای در دمای محیط کار میکند.ثانیا” اکسترودر ها را میتوان با توجه به کاربردشان طبقهبندی و تفکیک کرد.

بسیاری از کارخانجات ماشینی میخواهند که اگر به اندازه کافی مؤثر نیست حداقل بتواند با موفقیت و بطور صحیح انواع آمیزه ها را با اختلاط متفاوت فرآیند نماید.در اینجا روی به حداقل رساندن زمان تعویض دای و برگرداندن ماشین به وضعیت عملیاتی مناسب و سهولت پاکسازی لازم و کافی برای به حداقل رساندن آلودگی ها ناشی از تغییر کامپاند تأکید می شود. وقتی قرارباشد دستگاهی برای یک مدت طولانی با ترکیبات لاستیکی که دارای خواص روانی و سیلانی محدودی هستند کار کند،مارپیچ سره ودای میتوانند طوری طراحی شوند تا هم میزان خروجی مواد بالا باشد و هم کنترل خوبی از لحاظ ابعاد وجود داشته باشد.همچنین علیرغم تغییرات جزئی در مواد تغذیه می توان قسمت تغذیه و تسمه کشش و نیز سیستم کنترل را طوری انتخاب کرد که کنترل ابعادی مناسب حاصل گردد.

تفاوت عمده فیزیکی میان اکسترودرهای سرد و گرم

تفاوت عمده فیزیکی میان اکسترودرهای سرد وگرم در نسبت طول به قطر مارپیچشان میباشد. برای ماشینهای گرم که قسمت قابل ملاحظه ای انرژی جهت گرم کردن و پلاستیکی کردن مخلوط لاستیک روی میل انجام شده عمل مارپیچ اکسترودر صرفا” انتقال و اعمال فشار میباشد.

این باعث میشود که ماشینها کوچک بوده و دارای طولهای مارپیچی بر حسب قطر آنها از 3d تا 5d باشند. علاوه بر عملیات انتقال و فشار بوسیله مارپیچ، در اکسترودرهای سرد میبایستی مارپیچ بتواند در لاستیک کارهای مکانیکی لازم جهت بالا بردن دما و رسیدن به درجه حرارت مورد نظر را انجام دهد و نرمی مواد هنگام خروج از دای را بوجود آورد. این امر باعث میشود که مارپیچها دارای طولهایی بیشتر در محدوده 9d تا 15d باشند و حتی در بعضی کاربردها ممکن است از مارپیچهایی بزرگتر از این هم استفاده شود.

اکسترودر های سرد در حد وسیعی جای انواع گرم را در خطوط تولید گرفته اند. این جایگزینی بیشتر در خطوطی صورت گرفته که با کار دراز مدت و یا دقت در اندازه گیری ابعادی صحیح مورد نظر بوده است این ماشین با پیشرفتهای قابل ملاحظه ای که ناشی از تنوع طرح های توسعه یافته و اطلاع از فنون کار بوده در بدست گرفتن بازار ماشین آلات سهم بسزایی داشتند.

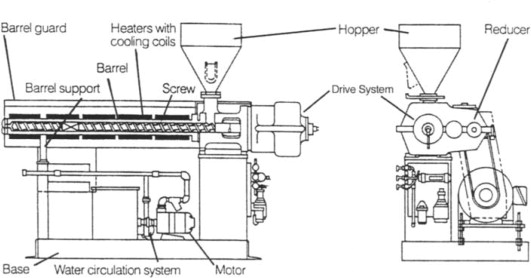

توضیح اجمالی در مورد اجزای اکسترودر مارپیچی با تغذیه سرد :

قیف تغذیه : محلی است که آمیزه(مواد) وارد اکسترودر میشود. بسته به نوع تغذیه شکل قیف فرق میکند.

دو چیز درمورد قیف تغذیه مهم است:

- اندازه قیف

- یکنواختی تغذیه

** تغذیه یکنواخت باعث تولید محصول یکنواخت میشود.

پوسته یا بدنه اکسترودر:

یک استوانه فلزی است که مارپیچ را احاطه میکند.در داخل این استوانه حفره هایی تعبیه میشود تا با عبور آب سرد وگرم بتوانیم درجه حرارت اکسترودر را کنترل کنیم. اگر درجه حرارت آمیزه کنترل نشود آمیزه داغ میشود که باعث میشود محصول خروجی به صورت برشته یا سوخته دار خارج شود (یا در اصل اسکورچ شود).

مارپیچ:

در یک اکسترودر با تغذیه سرد همچنان که از نامش بر می آید،آمیزه لاستیکی در درجه حرارت محیط تغذیه میشود. خوراک ممکن است بصورت نوار یا دانه باشد مارپیچ باید به مقدار کافی انرژی مکانیکی انتقال دهد تا هم آمیزه نرم شده و هم با فشار عقب برنده دای مقابله نماید.

در طراحی مارپیچهای بکار برده شده در اکسترودر با تغذیه سرد، بررسی های خاص لازم است. برای آنکه خرد شدن (Mastication) به مقدار لازم صورت گیرد باید ارتفاع پره مارپیچ کم و طول مارپیچ زیاد باشد.

مارپیچ یک اکسترودر ساده دارای سه قسمت تغذیه ،قسمت انتقالی یا سنجش و قسمت فشرده شدن میباشد. هر قسمت مارپیچ نقش جداگانه ای دارد.قسمت تغذیه،مواد را از قیف تغذیه انتقال میدهد.قسمت انتقالی مواد را حرارت داده،مخلوط مینماید.

قسمت فشرده سازی یکنواخت کننده است و فشار لازم برای راندن مواد از درون دای در آن ایجاد میگردد.

درون مارپیچ هم کنترل درجه حرارت وجود دارد. داخل مارپیچ مجراهایی تعبیه شده که از داخل آن آب میتواند عبور کند تا کنترل درجه حرارت داشته باشیم. سرعت مارپیچ در دمای اکسترودر تأثیر زیادی دارد در مقدار تغذیه ثابت افزایش سرعت مارپیچ باعث افزایش دمای محصول خروجی از اکسترودر میشود.

سرعت ایده آل در اکسترودرهای مارپیچی:

حد سرعتی است که بتواند لاستیک را از تغذیه دریافت و از جمع شدن آن در قیف تغذیه جلوگیری کند.

هد(کلگی):

هدف از بکار گیری هد متعادل ساختن و یکنواخت نمودن فشار و انتقال آمیزه به سمت قالب است.

شکل هد باید طوری طراحی شود تا بتواند نیازهایی را که لازم است تأمین کند:

- تأمین حداکثر محصول خروجی بدون هیچ مشکل وبی نظمی

- جبران تغییر شکل ناشی از خواص بازگشت الاستیک آمیزه

- حذف نواحی ساکن و ایستا که احتمالا” در مسیر آمیزه ایجاد میشود.

قالب(دای):

قالب جسمی است که بر روی کلگی(هد) قرار می گیرد و باعث می شود آمیزه هنگام خروج شکل مورد نظرما را به خود بگیرد. به طور کلی طراحی دای نیاز به مهارت وتجربه فراوان است.

اکسترودر

برای اینکه بدانیم اکسترودر چیست و چگونه عمل میکند ؟ ابتدا لازمه بدانیم فرآیند اکستروژن چیست ؟

عملکرد اصلی فرآیند اکستروژن این است که مواد شکننده را به راحتی به محصول مورد نظر تبدیل میکند. میتوان ادعا کرد که اکستروژن یک فرایند نیمه پیوسته یا حتی پیوسته است که برای تشکیل مواد گرم یا حتی سرد استفاده میشود.

اکستروژن پلاستیک یک فرآیند تولید با حجم بالاست که در آن یک ماده پلیمری، غنی شده با افزودنیهای مورد نظر، ذوب شده و در یک فرآیند پیوسته تشکیل میشود. ماده اولیه (پلیمر) گرانول است که به صورت گرانش وارد قیف میشود و از طریق گلوگاه تغذیه، روی یک ماردون دوار میریزد. چرخش پیچ توسط یک موتور الکتریکی انجام میشود. طراحی ماردون متفاوت است و به متریال و طراحی محصول نهایی بستگی دارد.

چرخش ماردون پلاستیک را از طریق یک بشکه گرم شده به جلو میبرد. همانطور که پلاستیک از طریق بشکه منتقل میشود، کانال یا رزوه ماردون کاهش مییابد و در نتیجه پلاستیک فشرده میشود. سه یا چند کنترلر PID بشکه را گرم میکنند. دمای مذاب پلاستیک معمولاً بالاتر از دمای تنظیم شده برای کنترلرها است. این گرمای اضافی از طریق ترکیب نیروی فشاری و اصطکاک برشی (گرمای برشی) تولید میشود.

هنگامی که پلاستیک مذاب به انتهای پیچ میرسد، از طریق یک صفحه تحت فشار قرار میگیرد. دستگاه آلایندهها را فیلتر میکند. در نهایت مذاب فیلتر شده از طریق قالب رانده میشود. قالب به محصول نهایی مشخصات و شکل دلخواه را میدهد. پس از خروج از دستگاه اکسترودر، محصول نهایی خنک میشود. روش خنک سازی بستگی به مشخصات و شکل اکسترود دارد.

حال در ادامه مقاله به تفاوت اکستروژن و اکسترودر بپردازیم و در اصل اینکه بدانیم اکسترودر چیست ؟

اکسترودر چیست ؟

اکسترودر دستگاهی است که در فرآیند اکستروژن استفاده میشود. همان فرآیند تولید مواد پلاستیکی که در بالا بیان شد، توسط دستگاه اکسترودر انجام میشود. اکسترودرها به دو دسته اکسترودر تک ماردونه و اکسترودر دو ماردونه تقسیم بندی میشوند.

تفاوت اکسترودر و اکستروژن چیست؟

اکستروژن یکی از روشهای شکل دهی است که برای کاهش ضخامت یا سطح مقطع مواد استفاده میشود. درواقع، اکستروژن یک فرآیندی است که به موجب آن مواد به شکل دلخواه تولید میشوند. بهترین حالت در مقایسه اکستروژن و اکسترودر این است که بگوییم: «اکستروژن خط تولید مواد پلاستیکی مختلف است.» در مقابل، اکسترودر یعنی مجموعه محفظه و ماردون که به عنوان یک دستگاه مسئول تولید مواد پلاستیکی است.

اکسترودر دستگاهی است که خمیر پلاستیکی را ذوب میکند و با اعمال فشار از بین قالب عبور داده شود و یک محصول با سطح مقطع مشخص را ایجاد کند. درحقیقت، اکسترودر یک دستگاه در خط تولید اکستروژن است. اکستروژن یک روش یا فرآیند است اما اکسترود به عنوان یک ماشین یا دستگاه تولید پلاستیک هم شناخته میشود.

اکستروژن یک فرآیند اما اکسترودر یک دستگاه است. مواد پلاستیکی در دستگاه اکسترودر قرار میگیرند تا فرآیند اکستروژن انجام شود. این فرآیند به معنای تبدیل مواد پلاستیکی مذاب با اعمال فشار به محصولات نهایی است. پس اکستروژن میتواند خط تولیدی نامیده شود که اکسترودر جزئی از تجهیزات آن محسوب میشود. در زمان خرید باید به عبارت خط تولید اکستروژن اشاره کنید تا فروشنده نیاز شما را به خوبی درک کند.

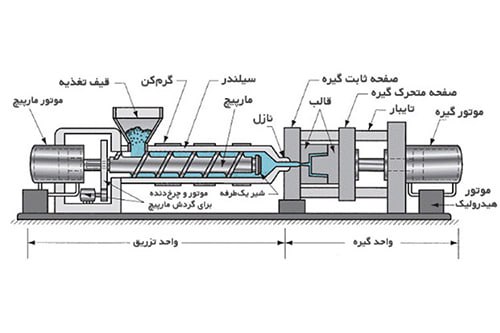

اجزای اکسترودر

اکسترودرها از سه قسمت اصلی ناحیه تغذیه (Feed Zone)، ناحیه تراکم و فشردگی(Compression Zone) و ناحیه اندازهگیری تشکیل میشوند. به علت کاربردهای فراوان این دستگاه، از آنها در بخش های مختلف صنایع لاستیک و پلاستیک استفاده میشود.

متداول ترین اکسترودرهای موجود به دو دسته ی تک ماردونه و دو ماردونه تقسیم بندی می شوند.

اکسترودر تک ماردونه

روشی برای شکل دهی پلاستیک ها ، اکستروژن ها هست که از یک ماردون تشکیل شده است. این مدل قادر به انجام فرآیند اکستروژن مواد، بدون تلورانس می باشد به طوری که هم در مصرف مواد و انرژی بهینه است ، از دیگر ویژگی های این دستگاه طول عمر طولانی،ظرفیت تولید بالا و کیفیت مطلوب محصولات می باشد.

قسمت های اصلی اکسترودر تک ماردونه به 5 بخش اصلی تقسیم می شود که در شکل نیز مشخص شده است:

- سیستم محرک

- سیستم خوراک

- سیلندر(ماردون، پوسته و سیستم گرم کننده)

- مجموعه قالب و هد(کلگی)

- سیستم کنترل

اجزای تشکیل دهنده اکسترودر به صورت جزء به جزء از بخشهای مختلفی مانند قیف، پیچه یا ماردون، برل یا محفظه و دای تشکیل شده است که در زیر به صورت مجزا به آنها اشاره میکنیم. بخش الکتریکی دستگاه نیز از کنترلر، ترموکوپل و هیترهای الکتریکی تشکیل شده است.

قیف

با توجه به خاصیت نیروی گرانش، قیفها اولین مکانی هستند که ذرات پلیمری به عنوان مواد اولیه وارد دستگاه اکسترودر میشوند. انواع مختلف قیف با توجه به اینکه حجم مواد ورودی متفاوت است در اندازههای کوچک و بزرگ موجود هستند. قیفهای مورد استفاده در اکسترودر از نظر شکلی، شبیه به قیفهایی است که در کاربردهای عمومی مورد استفاده قرار میگیرد. اکثر قیفهای به کار رفته در اکسترودر از طریق پیچ و مهره، قابل نصب بر روی سیستم هستند. این قیفها همچنین قابل تعویض و جابهجایی خواهند بود.

هیتر

وظیفه هیتر گرما دهی به محفظه درون سیلندر است که از طریق قرارگیری در اطراف سیلندر، حرارتدهی به سیستم را انجام میدهد. در نهایت در اثر گرما و حرارت، مواد داخل سیلندر ذوب شده و آماده شکلدهی و فرم دادن میشوند.

دای

در ابتدای برل یا محفظه اکسترودر، صفحهی شکنندهای وجود دارد که به دای متصل میشود. دایها در واقع همان قالبهایی هستند که مواد، درون آن شکل میگیرد. میتوان گفت شکلدهی نهایی محصول توسط آنها انجام میشود. به این طریق که مواد مذاب، داخل دایهای قالب ریخته میشود و توسط فرآیند شکلدهی، به فرم دلخواه در میآید. ویژگی قابل تعویض بودن دایها باعث میشود که بتوان شکلهای متنوعی توسط سیستم تولید کرد.

ماردون و سیلندر

ماردون به قطعهای فلزی و پیچ مانند اطلاق میشود که یکی از اجزای اصلی در دستگاه اکسترودر است. وظیفه ماردونها، تبدیل مواد اولیه به مواد خمیری شکل است. در واقع با استفاده از پیچه یا ماردون، میتوان مواد وارد شده از قیف را به سمت محفظه هل داد. با توجه به حساسیت و اهمیت این قسمت از دستگاه، بهتر است در طراحی و تولید آن نهایت دقت به کار برده شود. در صورت طراحی نامناسب، ممکن است باعث ایجاد ناپایداری در محصولات تولید شده شود. سرعت ماردونهای مورد استفاده در اکسترودر قابل تنظیم است.

ماردون درون محفظهای بهنام سیلندر نگهداری میشود. سیلندر علاوه بر نگهداری ماردون، وظیفه انتقال حرارت و تثبیت دما را نیز بر عهده دارد. سیلندرها با استفاده از حفرههای آب سرد و گرم این کار را انجام میدهند.

شرح کار اکسترودر تک ماردونه :

مواد اولیه به صورت گرانول یا خاکه نرم از قسمت قیف به ماردونه وارد می شود و سپس در اثر حرارت حاصل از گرم کننده های دستگاه (Barrel Heaters) و برش ناشی از حرکت بر روی لبه های ماردون گرم می شود در ادامه عمق معبر، طول ماردون کاهش یافته در نتیجه موجب فشرده شدن مواد می شود.

در انتها دستگاه جایی که خروجی کار می باشد مواد مذاب با عبور از قالب های مختلف به شکل مورد نظر برای محصول نهایی در می آیند. تک ماردونه ها عمدتا برای تولید انواع لوله های پلی اتیلن به کار می روند.

شرح کار اکسترودر دوماردونه :

از دیگر انواع اکسترودرها، اکسترودر دو ماردونه است که از دو ماردون در دو جهت مخالف و برخی دیگر در یک جهت موافق با هم بهره می برند این نوع از اکسترودرها معمولا سه برابر تک ماردونه ها ظرفیت تولید دارد.

در اكسترودر دوماردونه با جهت چرخش مخالف يكديگر، مواد دچار برش و فشردگي مي شوند (نظير آنچه در غلتكراني رخ ميدهد) يعني مواد بين غلتكهايي با جهت چرخش متفاوت، فشرده ميشود. در اكسترودر حاوي دو ماردون با جهت چرخش يكسان، مواد از يك ماردون به ديگري منتقل ميشود.

اين گونه آرايش براي مواد حساس به حرارت كاملاً مناسب است؛ زيرا مواد در اكسترودر به سرعت منتقل ميشود بدون اينكه كمترين احتمال ماندگار شدن موضعي (Entrapment) مواد وجود داشته باشد. حركت مواد در اطراف ماردونهاي جفت نشده كمتر(كندتر) است ولي نيروي جلوبرنده (Propulsive) بزرگتر است.

کاربرد اکسترودر ها

محصولات فرآوری شده از اکسترودرها را میتوان به گروه های زیر تقسیم بندی نمود :

- میله و پروفیل

- لوله

- فیلم و ورق

- تک رشته ها

- پوشش های اکستروژن

- پوشش سیم و کابل

روش های شکل دهی با استفاده از اکسترودر :

اکستروژن روش بسیار انعطاف پذیری است که با استفاده از حدیده مناسب میتوان طیف وسیعی از تولیدات را تهیه کرد.

- تولید دانهگونه ( گرانولی شکل)

- تولید پروفیل

- تولید ورقه های بسیار نازک به طریق دمشی

- قالبگیری دمشی

سخن پایانی

فرایند اکستروژن یکی از رایج ترین فرایندها در دنیای تولید امروز است و دستگاه اکسترودر هم یکی از ابزار آلات پیشرفته در زمینه تولیدات مواد ترموپلاست است. این دستگاه علاوه بر تولید قطعات پلاستیکی از مواد خام، قادر به بازیافت ضایعات پلاستیکی نیز است. از اکسترودر برای ساخت انواع محصولات پروفیلی، ورقهای و لولهای استفاده میشود.

شرکت ساعی پلیمر دانش تولید کننده مستربچ ،مستربچ رنگی ،مستربچ سفید ، مستربچ مشکی و مستربچ افزودنی با بهترین کیفیت می باشد.

مستربچ سفید

مستربچ سفید مستربچ مشکی

مستربچ مشکی مستربچ افزودنی

مستربچ افزودنی مستربچ رنگی

مستربچ رنگی مستربچ طلایی

مستربچ طلایی مستربچ آبی

مستربچ آبی مستربچ صورتی

مستربچ صورتی مستربچ طوسی

مستربچ طوسی مستربچ قرمز

مستربچ قرمز مستربچ قهوه ای

مستربچ قهوه ای مستربچ سبز

مستربچ سبز مستربچ نارنجی

مستربچ نارنجی