مستربچ چیست؟

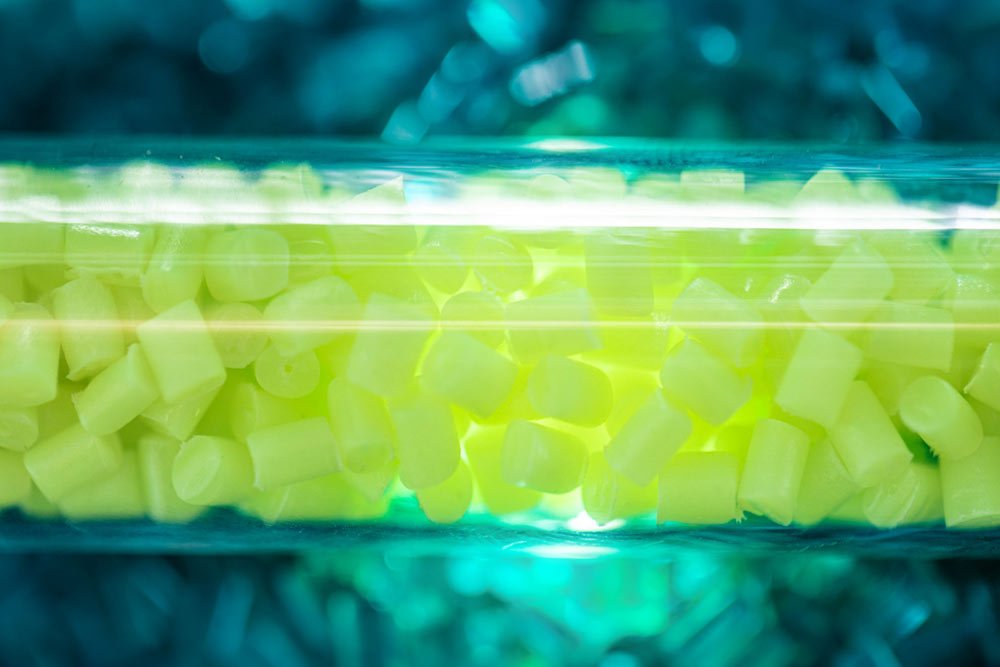

مستربچ یکی از محصولاتی است که در صنعت از محبوبیت بسیار زیادی برخوردار است. این محصول به دلیل مزایای فراوانی که دارد، بسیار مورد استفاده تولیدکنندگان قرار میگیرد؛ سهولت ذخیرهسازی، جابجایی و کاربری به دلیل شکل گرانولی آن، از مزایای مهمی است که این محصول را به یک ماده کاربردی تبدیل کردهاست.

مستربچ یکی از افزودنی های مهم در ترکیبات پلیمری است که باعث تولید محصولات جدیدی می شود. مستربچ به صورت رنگی و سفید موجود می باشد. اضافه کردن این ماده به پلیمرها باعث تولید محصولات جدید می شود. در حقیقت مستربچ یک افزودنی مهم برای ایجاد تغییر در خواص پلیمرها است. مواد تشکیل دهنده مستربچ شامل سه قسمت پایه پلیمری، مواد شیمیایی افزودنی و ترکیبات سازگار کننده فعال می باشد. هر کدام از این بخش ها کمک می کند تا تولید رنگ، بهبود خواص و قیمت تمام شده محصول نهایی تغییرات زیادی داشته باشد.

ویژگی های یک مستربچ خوب چیست؟

مهمترین نکته در استفاده از یک محصول شناخت کامل نسبت به مواد اولیه آن است. استانداردهایی که شما را در انتخاب یک ترکیب مهم کمک می کند عبارتند از:

- هماهنگی ترکیبات پلیمری با مواد و محصولی که قرار است تولید شود

- حفظ ثبات رنگ و خواص مواد در تعداد دفعات مورد استفاده

- داشتن غلظت یکنواخت و درصد مناسب افزودنی

- خاص بودن رنگ ها

- عدم ایجاد مشکل در تولید محصول نهایی

- استفاده از مقدار کم مواد اولیه برای تولید محصول

- دارا بودن مشخصات فنی مناسب

این مشخصات فنی می تواند شامل نقطه ذوب، درصد رطوبت و دمای ذوب محصولات باشد.

اجزای مستربچ :

پلیمر پایه:

پلیمرهای پایه ای که در مستربچ ها استفاده می شوند عبارت اند از:

- پلی اتیلن (polyethylene)

- پلی پروپیلن (polypropylene)

- اتیلن وینیل استات (ethylene vinyl acetate)

- پلی استایرن (polystyrene)

افزودنی ها:

افزودنی ها برای عوض کردن خواص پلیمرها به مستربچ اضافه می شوند.این افزودنی ها عبارت اند از:

- پودرهای رنگی

- پر کننده ها

- بهبود دهنده های خواص

با توجه به نوع مستربچی که می خواهیم تولیدی کنیم درصد هریک از مواد افزودنی فوق متفاوت است.

عوامل سازگارکننده:

مواد سازگارکننده دارای یک سر آب دوست (Hydrophilic head) و یک سر آلی دوست (Hydrophobic tail) در ترکیب خود هستند.این مواد باعث ترشوندگی سطح پودر رنگی و پخش بهتر آن می شوند و بدون این که روی کیفیت محصول تاثیر بگذارند پلیمر را پایدار می کنند.

در واقع فرآیندپذیری مستربچ را آسان می کنند.

کاربرد های بی نظیر و البته کارایی منحصر به فرد مستربچ باعث شده تا انواع مختلفی از آن ها در بازار عرضه شود.

هر یک از این مدل ها برای طیف خاصی از امور استفاده شده و کاربرد منحصر به خود را دارند.

. أنواع مستربچ عبارتند از :

مستربچ افزودنی

مستربچ رنگی

مستربچ پرکننده

منظور از مستربچ های افزودنی :

محصولاتی است که در آن ها ترکیبات مختلفی اضافه شده که به منظور بهبود خواص ماده نهایی استفاده می شوند.

برای مثال مقاومت در برابر اصطکاک، کاهش چسبندگی، براق سازی، روشن کنندگی و … از جمله کاربرد هایی است که به وسیله مستربچ های افزودنی فراهم می شود.

البته باید این مورد را خاطرنشان کنیم که هر کدام از این مدل ها خود نوع خاصی داشته و برای امر ویژه ای مورد استفاده قرار می گیرند.

همین عامل هم باعث شده تا گروه مستربچ های افزودنی، به عنوان متنوع ترین و بزرگترین گروه از این دسته از محصولات تلقی شود.

مستربچ رنگی :

. این دسته از مستربچ ها همانگونه که از نامشان پیداست، به منظور تغییر رنگ پلیمر نهایی استفاده می شوند.

در داخل این مواد رنگدانه های غلیظی وجود دارد که ترکیب آن ها با ماده نهایی منجر به تغییر رنگ پلاستیک نهایی می شود.

عموما مستربچ های رنگی برای طیف مختلفی از رنگ ها و گروه های مختلف ایجاد می شود که هر کدام از آن ها به نحوی می تواند نظر تولیدکنندگان و مصرف کنندگان را به سمت خود جلب کند.

بر همین مبنا میتوان گفت که گروه مستربچ های رنگی آن تنوع بالایی داشته و زیر دسته های آن بسیار زیاد است

مستربچ پرکننده :

در واقع این دسته از محصولات وظیفه افزایش حجم پلاستیک نهایی را دارند.

بر همین مبنا ماده نهایی نسبت به نمونه اولیه حجم و ساختار بزرگتری خواهد داشت.

این موضوع باعث می شود تا میزان استفاده از دانه های گرانولی اولیه کاهش یافته و در هزینه افراد صرفه جویی شود.

به عبارت سادهتر اغلب سازندگان این مدل از مستربچ را برای کاهش قیمت تمام شده محصول استفاده می کنند.

این عامل باعث شده تا در سالهای گذشته محبوبیت این مدل ها افزایش پیدا کند

انواع مستربچ افزودنی

مستربچ لیز کننده (Slip Agent)

مستربچ کمک فرآیند (Aid Process)

مستربچ آنتی بلاک لیز کننده (Anti Block and Slip Agent)

مستربچ ضد مه گرفتگی و ضد بخار(Anti Fog)

مستربچ براق کننده (Optical brightener)

مستربچ شفاف کننده (Nucleating Agent)

مستربچ تاخیر انداز شعله (Flame Retardant)

مستربچ آنتی اکسیدانت (Anti Oxidant)

مستربچ دوخت پذیر

مستربچ کربنات کلسیم پوشش دار با مش 2500

مستربچ تمیز کننده (Cleaning Masterbatch)

مستربچ تمیز کننده

از این نوع مستربچ حین شروع فرآیند محصولات جدید برای تمیز کاری سیلندر و قطعات مختلف دستگاه تولید پلیمر از مواد و رنگ هایی که از مراحل قبل به جا مانده است استفاده می شود.

مستربچ دوخت پذیر

یکی از مشکلاتی که در تولید نایلون ها وجود دارد این است که قدرت کششی کم آن ها موجب پارگی سریع و زود هنگام محصولات می شود. برای برطرف شدن این مشکل و برای اینکه دوخت مناسب در نایلون ها ممکن باشد از مستربچ دوخت پذیر استفاده می شود.

مستربچ براق کننده

یکی از مستر بچ هایی که برای به وجود آوردن شفافیت و جلوه خاص و زیبا در ظروف پلاستیکی استفاده می شود و باعث جذابیت و براق بودن محصولات پلاستیکی می گردد، مستربچ براق کننده می باشد. تهیه مستربچ های افزودنی براق کننده به شکل پودر می باشد. معمولا آن ها را در مقابل یک منبع نور قرار می دهند، بدین ترتیب مواد طبیعی دارای یک زیر لایه سبز می شوند. میزان نور محصول نهایی بستگی به مدت زمانی که محصول زیر روشنایی قرار گرفته است و همچنین میزان روشنایی دارد. به طور کلی پلیمر ها با نسل جدید مستر بچ ها سازگاری دارند. مستر بچ های براق کننده می توانند در لوازم خانگی و ورزشی که از پلاستیک ساخته می شوند یا بطری های شامپو و لوله ها مورد استفاده قرار گرفته و آن ها را به لحاظ طراحی و شکل ظاهری زیبا و چشم نواز کنند.

مستربچ آنتی استاتیک

با استفاده از مستربچ آنتی استاتیک می توان لایه ای محافظ روی محصولات پلاستیکی درست کرد تا از به وجود آمدن مشکلات بسیاری جلوگیری کنیم. در صورت تماس تخلیه الکتریکی با مواد قابل اشتعال در طول فرایند تولید آتش سوزی و انفجار خواهد داد. شارژ الکترو استاتیک موجب چسبیدن الیاف، فیلم ها و نوارها به همدیگر می شوند و اینگونه پردازش دچار مشکل می شود. شارژ الکترواستاتیک موجب جذب گرد و غبار بسته بندی های پلاستیکی به اشیا می شود. بدین ترتیب لوازم الکترونیکی مثل میکروچیپ ها که دارای بسته بندی آنتی استاتیک نیستند در تخلیه الکتریکی دچار آسیب می شوند. به کار بردن مستربچ آنتی استاتیک موجب می شود سطح ماده پلاستیکی مقاومت کمتری داشته باشد و این خود باعث تخلیه الکتریکی بارهای الکترواستاتیک در طول جریان فرایند تولید می شود.

مستربچ روان کننده

مستربچ های روان کننده جهت بهتر شدن خاصیت پردازش و جریان به کار برده می شوند. این نوع مستربچ ها دارای انواع مختلفی هستند که خصوصیات گوناگونی دارند و می توانند شرایط اکستروژن، مخلوط کردن و … را بهتر نمایند. از مستربچ های روان کننده می توان به مستربچ روان کننده داخلی اشاره کرد که در شرایط اصلاح ویسکوزیته کاربرد دارد. یکی از انواع مستربچ های روان کننده می توان به مستربچ های افزودنی آسان کننده اشاره کرد که طی فرآیند پردازش موجب بهبود عملکرد می شود و اصطکاک داخلی و چسبندگی پلیمرها را کاهش می دهد. از این نوع مستربچ معمولاً در صنعت فیلم استفاده می شود تا اصطکاک سطح پلیمرها را کاهش دهد. استفاده از این نوع مستربچ های افزودنی در صنعت فیلم بسیار رایج است چون لغزانندگی لایههای فیلم را بالا می برد و موجب چرخیدن لایه های فیلم روی همدیگر می شود. از کاربرد های دیگر مستربچ افزودنی روان کننده می توان به فرآیند بسته بندی سریع و ضد انسداد اشاره کرد.

مستربچ های لیز کننده

پس از تولید فیلم هایی که پلاستیکی هستند، جدا شدن لایه های فیلم از یکدیگر به سختی انجام شده و در مواقع بسته بندی باعث ایجاد مشکلات فراوانی می شوند. همچنین در تولید لوازم پزشکی و برخی تجهیزات مانند سرنگ ها، اصطکاک باعث شده تا دو قطعه به سختی روی هم حرکت کنند. از این رو برای رفع این قبیل مشکلات مستربچ لیز کننده به کار گرفته می شود. این محصولات باعث کاهش چسبندگی و ایجاد لغزندگی بهتر میان سطوح مختلف مانند قطعات فلزی، ورق و فیلم ها می گردد.

اجزا یک مستربچ افزودنی:

1- ایجنت یا همان خواص دهنده که به صورت معدنی مثل (اوپتیکتا براینر)و آنتی بلوکینگ و شیمیایی مثل (آنتی استاتیک ) است که با انتخاب هر ایجنت به خواص مد نظر خود خواهیم رسید.

2- مواد سازگار کننده: در فرمولاسیون مستربچ های افزودنی به حهت حفظ خواص و تقویت آن طی فرآیند تا کاربرد آن در محصول نهایی از سازگارکنندها و تنظیم کننده های استفاده می شود که نقش سازگاری و افزایش قابلیت استفاده محصول را دارا می باشد.

3-مواد پایه: هر مستربچ افزودنی یک حامل مهم برای ارائه نقش خود در محصولات دارد و آن هم انتخاب پلیمر مطلوب برای تلفیق حامل و سازگار کننده و در نهایت به منظور بهترین عملکرد در مواد نهایی را دارد.حامل ها بسیار حساس و قابل تخریب هستند و ممکن است در مواردی عملکرد معکوسی داشته باشند. یک پلیمر مناسب طی یک فرآیند مهندسی به وسیله ماشین آلات متناسب بهترین محصول را به بازار عرضه خواهد کرد.

مستربچ رنگی :

این نوع مستربچ در پایه های مختلف برای اختلاط با مواد اولیه یک محصول نهایی به منظور القاء رنگ دلخواه با اجزاء زیر فرمولاسیون می شود.

انواع مستربچ رنگی :

اجزا یک مستربچ رنگی:

پیگمنت ها: پودر رنگ (پیگمنت ) مواد معدنی (مثل دی اکسید تیتانیوم و اکسید آهن قرمز) یا مواد آلی (مانند فتالوسیانین سبز) هستند که با درصد های مختلفی در شید رنگ ها ی متنوع و در بیشتر اوقات به صورت تلفیقی جهت رنگ دهی به محصول نهایی در فرمولاسون یک مستر بچ رنگی به کار می روند

مانند مستربچ سفید یا مستربچ مشکی و سایر رنگ ها

ماتریس پلیمری: به این دلیل که پیگمنت (پودر رنگی) که وظیفه رنگ دهی را به عهده دارد بتواند با مواد اولیه یک محصول نهایی ترکیب شود باید قبل ازآن فر آیند مستربچ رنگی در یک پایه پلیمری متناسب و سازگار ترکیب شود .انتخاب پایه پلیمری در ماتریس PET بستگی به محصول نهایی و یا در واقع مواد اولیه ای دارد که مستربچ رنگی قرار است و در آن مخلوط شود.

عوامل کمک فرآیند (سازگار کننده): باتوجه به دو فاز معدنی (پیگمنت) و فاز آلی (پایه پلیمری) و نا سازگاری آنها، به یک محصول واسط برای تلفیق و میکس بهتر در فرآیند تولید مستربچ یه کمک ماشینی که اکسترودر نامیده میشود، نیاز است تا این عمل اختلاط اتفاق بیفتد. این عوامل از یک سو باعث پخش بهتر پیگمنت واز سوی دیگر باعث ایجاد سطح براق و صاف مستربچ می شوند. همچنین یکی از روش های بروز وهمیشه در حال توسعه صنعت پلیمر استفاده از مستربچ های افزودنی برای ایجاد عملکرد بهتر و خواص شیمیایی و فیزیکی مهندسی شده در محصول نهایی است

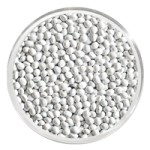

مستربچ سفید دارای طیف گسترده ای از کاربردها مانند لمینت، روکش، لوله ها، ترموفرمینگ، فیلم های محافظ، الیاف و در قالب های غیر بافته، قالب گیری و تزریق است. قابلیت های پیشرفته تولید شامل درجه دی اکسید تیتانیوم (TiO2) با کیفیت بالا در خارج و داخل ساختمان توسط آن انجام می شود. TiO2 به دلیل قابلیت پراکندگی نور، با انعکاس نوری که امکان پذیر است، کدورت ایجاد می کند. این عمل با شکست و پردازش نور انجام می شود، زیرا از ذرات دی اکسید تیتانیوم عبور می کند. اگر نور کافی در سطح وجود داشته باشد به بیرون منعکس می شود و جسم مات به نظر می رسد.

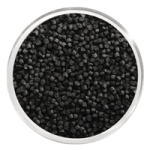

مستربچ مشکی با داشتن خاصیت توزیع مناسب از جمله تقویت کننده ها و افزودنی های است که امروزه دارای کاربردهای زیادی است. از جمله ویژگی های آن می توان به پراکندگی برتر، دوام با شرایط آب و هوایی شدید، درجه رسانایی الکترواستاتیک و جریان آسان اشاره کرد.

تفاوت مستربچ و کامپاند چیست؟

کامپاند درواقع، ترکیبی از دو یا چند عنصر مختلف با نسبتهای جرمی ثابت است. زمانی از کامپاندها استفاده میشود که بخواهیم با افزودن مواد خاصی به ماده اولیه خود، عملکرد آن را بهبود ببخشیم یا قیمت نهایی آن را کاهش دهیم. در حالت کلی کامپاند کردن، مجموعه اقداماتی است که بر روی مواد اولیه انجام میشود تا کاربردی بهینه و بهصرفهتر داشته باشند. پایه اصلی مواد اولیه ما در هنگام کامپاند کردن، درواقع ماده پلیمری ما است. درنتیجه میتوان گفت که مستربچ هم نوعی کامپاند است؛ یعنی این ماده افزون بر خواص رنگ دهندگی، میتواند در تغییر خواص پلیمر و بهبود عملکرد و خواص آن نقش داشته باشد.

کامپاندها را میتوان به دو دسته مهم تقسیم کرد:

الف) کامپاند ارزان ساز: این کامپاندها، در ارزانسازی محصول نهایی نقش دارند. این محصولات با کاهش خاصیت مواد اولیه، قیمت تمامشده محصول را به شکل قابلتوجهی کاهش میدهند. ازجمله این مواد میتوان به کامپاندهای کربنات کلسیم و پودر تالک اشاره کرد.

ب) کامپاندهای خاصیت بخش: این کامپاندها درست برعکس کامپاندهای ارزان ساز، باعث افزایش خواص فیزیکی و مکانیکی مواد اولیه میشوند. این تغییر در خواص میتواند موجب افزایش استحکام شود و درعینحال، افزایش قیمت تمامشده محصول را در پی داشته باشد. ازجمله این مواد میتوان به کامپاندهای مختلط با الیاف شیشه و کامپاندهای سیلیکا دار اشاره کرد.

مستربچ چگونه تولید می شود؟

برای تولید مستربچ از دستگاه خاصی به نام اکسترودر استفاده می شود. این دستگاه یکی از مقرون به صرفه ترین دستگاههای موجود برای شکل داده به پلیمرها می باشد. مواد اولیه پلیمر را درون دستگاه وارد می کنند و پس از ذوب کامل وارد بخش قالب دهی دستگاه می شود، از بخش قالب دهی به صورت رشته های پلیمر خارج شده و وارد تانک آب می شوند تا پس از خنک شدن و خشک شدن کامل وارد دستگاه خرد کن شده و به شکل دانه های با اندازه مشخص خرد شوند. از نکات مهمی که در تولید این محصول باید به آن توجه کرد این است غلظت مواد و درصد افزودنی ها باید به گونه ای انتخاب و تنظیم شود که در نهایت شما یک محصول با کیفیت داشته باشید

چه درصدی از این ترکیبات باید مورد استفاده قرار بگیرد؟

مانند هر افزودنی دیگری استفاده از این ترکیبات نیز قوانین و استانداردهای خاص خود را دارد از جمله:

- درصد مناسب برای افزودن به مواد

- کیفیت مواد افزودنی

- ضخامت قطعه ای که تولید می شود

- غلظت مورد نظر که باید توسط این ماده پوشش داده شود

برای مثال در نمونه های ضدuv زیر یک درصد از این ترکیب استفاده می شود و برای پایدار کننده رنگ تا 50 درصد نیز استفاده می شود.

ساعی پلیمر فروشنده مستربچ با بهترین قیمت و کیفیت می باشد. چنانچه تمایل به خرید مستربچ دارید میتوانید از طریق سایت ساعی پلیمر اقدام به خرید کنید.

مستربچ سفید

مستربچ سفید مستربچ مشکی

مستربچ مشکی مستربچ افزودنی

مستربچ افزودنی مستربچ رنگی

مستربچ رنگی مستربچ طلایی

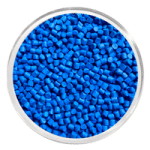

مستربچ طلایی مستربچ آبی

مستربچ آبی مستربچ صورتی

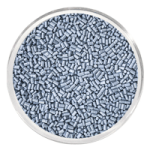

مستربچ صورتی مستربچ طوسی

مستربچ طوسی مستربچ قرمز

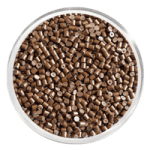

مستربچ قرمز مستربچ قهوه ای

مستربچ قهوه ای مستربچ سبز

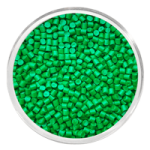

مستربچ سبز مستربچ نارنجی

مستربچ نارنجی